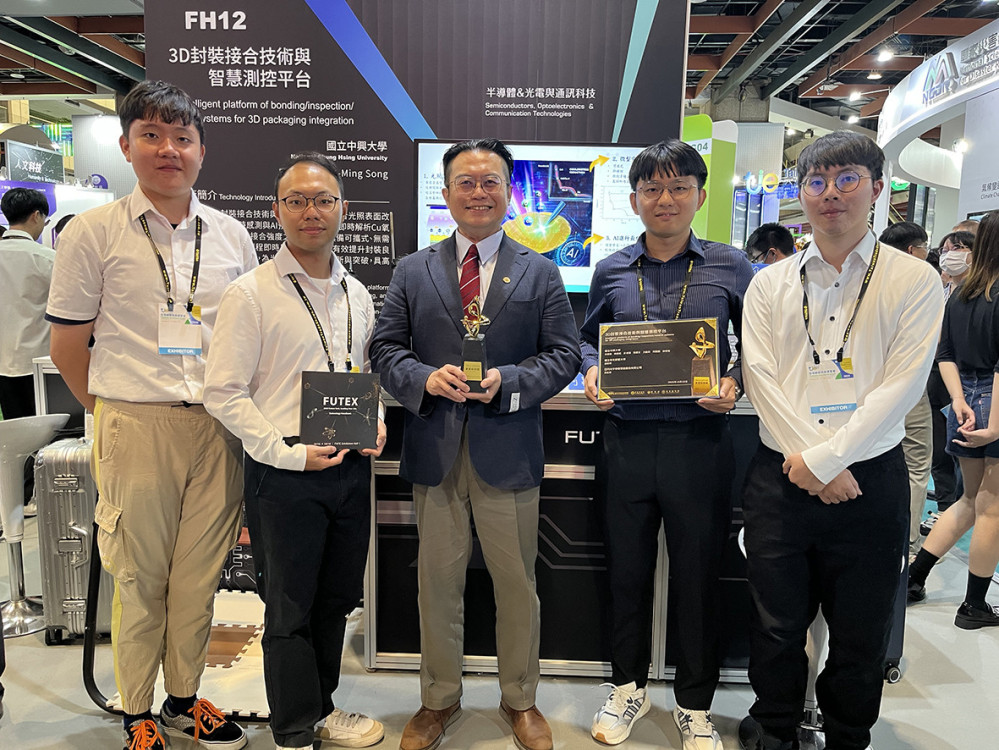

【 大成報記者蕭宇廷/臺中報導 】如何在低荷重、低溫與常壓環境,實現高強度的銅對銅(Cu-Cu)直接接合,是實現高密度3D IC封裝技術開發的關鍵挑戰。中興大學教授宋振銘團隊結合表面科學、電化學分析與AI決策,開發「3D封裝接合技術與智慧測控平台」,整合專利光照表面改質技術、微型電化學即時感測元件與AI預測模型,建構可即時解析表面氧化資訊、並預測Cu-Cu接點強度的智慧系統,把先進封裝由過往經驗導向轉化為智慧決策。

該平台具備可攜帶、無需真空、非破壞分析與製程即時反饋等特性,能有效提升封裝良率、製程效率與穩定性,為半導體製程重大創新與突破。該發明屢獲獎項肯定,除了2025年未來科技獎(Future Tech Award)外,其它獲獎包括國研盃i-ONE儀器科技創新獎、華立創新材料大賽優選獎等。

興大指出,該團隊開發的「3D封裝接合技術與智慧測控平台」,係整合下列3項技術、建構出具智慧感測與反饋調控能力的3D接合平台。其中,光照誘導表面改質,與國際封裝大廠合作研發,團隊提出獲多國專利的波段光源銅表面改質處理,無需真空製程與去氧化處理即可大幅提升接合品質,具備常壓、快速、製程相容性等優勢。

微型電化學即時感測,以微型化恆電流庫倫法為基礎,發展可攜式具備即時性與高解析能力的表面氧化層感測模組,整合於拋棄式微型晶片中,具備操作簡便、低樣本耗量與非破壞特性,適用半導體封裝線上製程監控。

相較傳統分析方法,該系統具備量測快速、可攜性與即時連結製程參數等優勢,能有效掌握bonding前銅表面狀況,提升製程良率與可靠度。

而AI預測平台,該系統關鍵技術之一為建構組合式機器學習平台,整合隨機森林、決策樹、神經網路與LSTM 等演算法,針對封裝製程中影響Cu-Cu接合品質的關鍵參數進行資料學習與建模。

可輸入氧化層種類與厚度、環境因子、熱壓條件與表面處理方式等多源資料,經由演算法訓練後,能準確預測接合強度,並反推製程參數最佳化範圍。透過該平台,封裝製程可由過往經驗導向轉化為智慧決策導向,提升製程穩定性、良率與設備運作效率。

智慧感測平台的開發,係與國立彰化師範大學教授鍾官榮深度合作,引入 AI 與機器學習技術,把智慧化分析與預測機制融入先進封裝製程,透過雙方在材料工程與智慧製造領域的互補專長,於多個全國性競賽脫穎而出,充分展現興大在跨域合作科研創新能量。

先進導線實驗室主持人宋振銘表示,該技術所建立的智慧平台,不僅具備高即時性、可預測性與自動化能力;更能回應半導體產業在高密度互連、混合鍵合(Hybrid Bonding)與異質整合(Heterogeneous Integration)時所面臨的關鍵挑戰,包括銅氧化層變異、接點品質不穩定與缺乏在線量測工具等問題,可望為先進封裝與晶片堆疊技術發展提供更具競爭力的解決方案。

除「3D封裝接合技術與智慧測控平台」外,團隊也同步推動銅表面化學調控相關研究,透過化學輔助與光能活化、成功開發一暫時性抗氧化保護層與後續快速移除技術,能恢復潔淨表面同時強化接合效果,進一步擴大Cu–Cu 接合的製程彈性;該技術甫獲得2025PCB學生優秀論文獎金獎。